Con la diffusione dei prodotti elettronici, e in questi ultimi anni dei veicoli elettrici, l’industria delle batterie si è evoluta notevolmente per far sì che i prodotti siano sempre più capaci e sostenibili. Si pone infatti su questi due fondamenti il nuovo metodo produttivo di Volkswagen, che tramite la sua azienda specializzata nella produzione di batterie, PowerCo, si dice rivoluzionario perché in grado di ridurre notevolmente i costi e di aumentare la densità energetica: cioè batterie più economiche e dalle dimensioni più contenute a parità di autonomia.

Sta tutto nel rivestimento a secco delle batterie, secondo Volkswagen e PowerCo

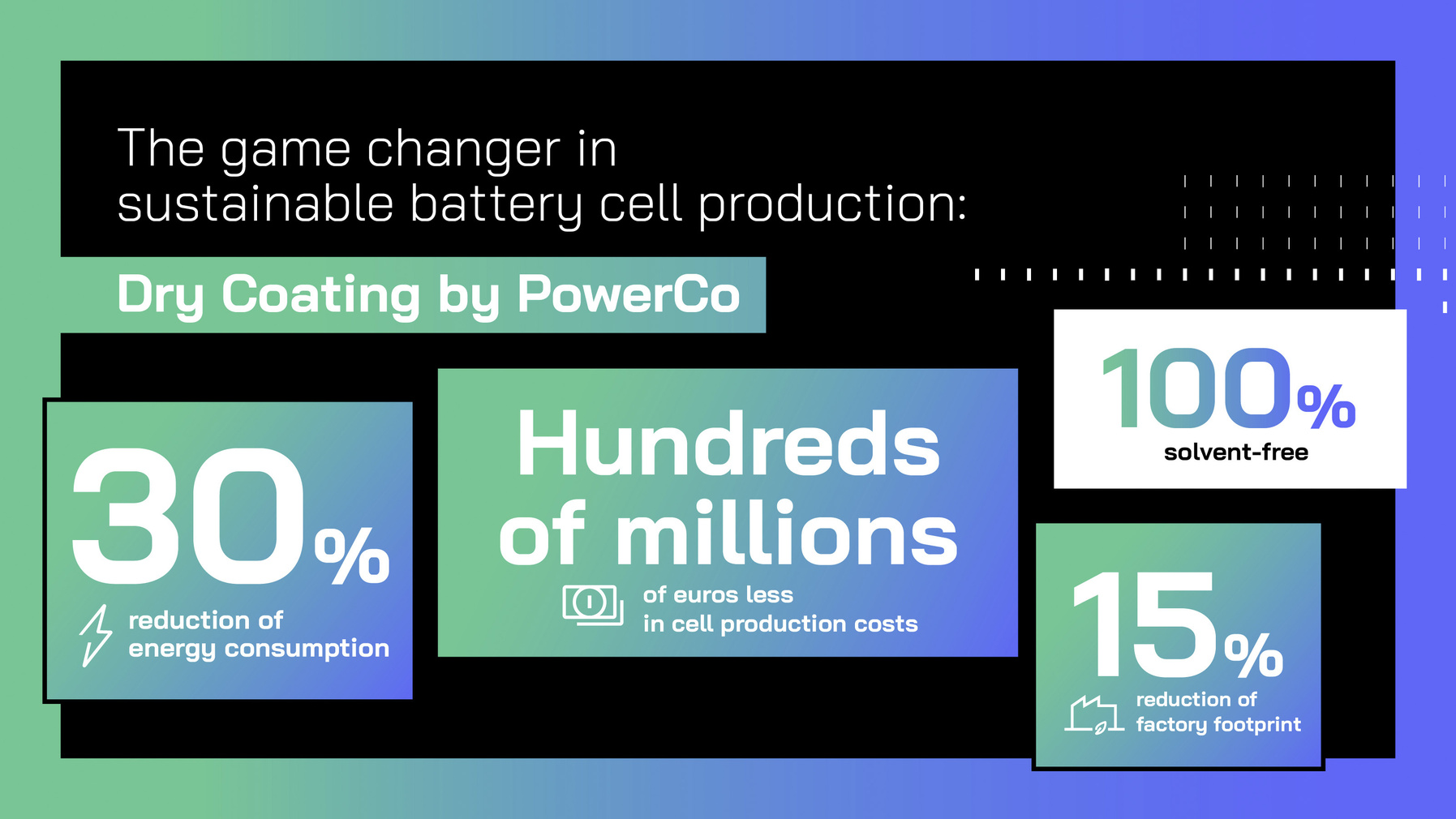

Alla base di questo nuovo metodo produttivo sviluppato da PowerCo c’è il rivestimento a secco, una procedura che consente di produrre elettrodi senza il consueto rivestimento a umido che necessita poi di una successiva essicazione, fase che necessita di costi più elevati. Volkswagen spiega che si va in sostanza ad aggirare tale fase rendendo non più necessari sia i processi più energivori per la produzione delle celle, sia l’uso di solventi chimici a tutto beneficio di costi di produzione inferiori e di un minor impatto ambientale.

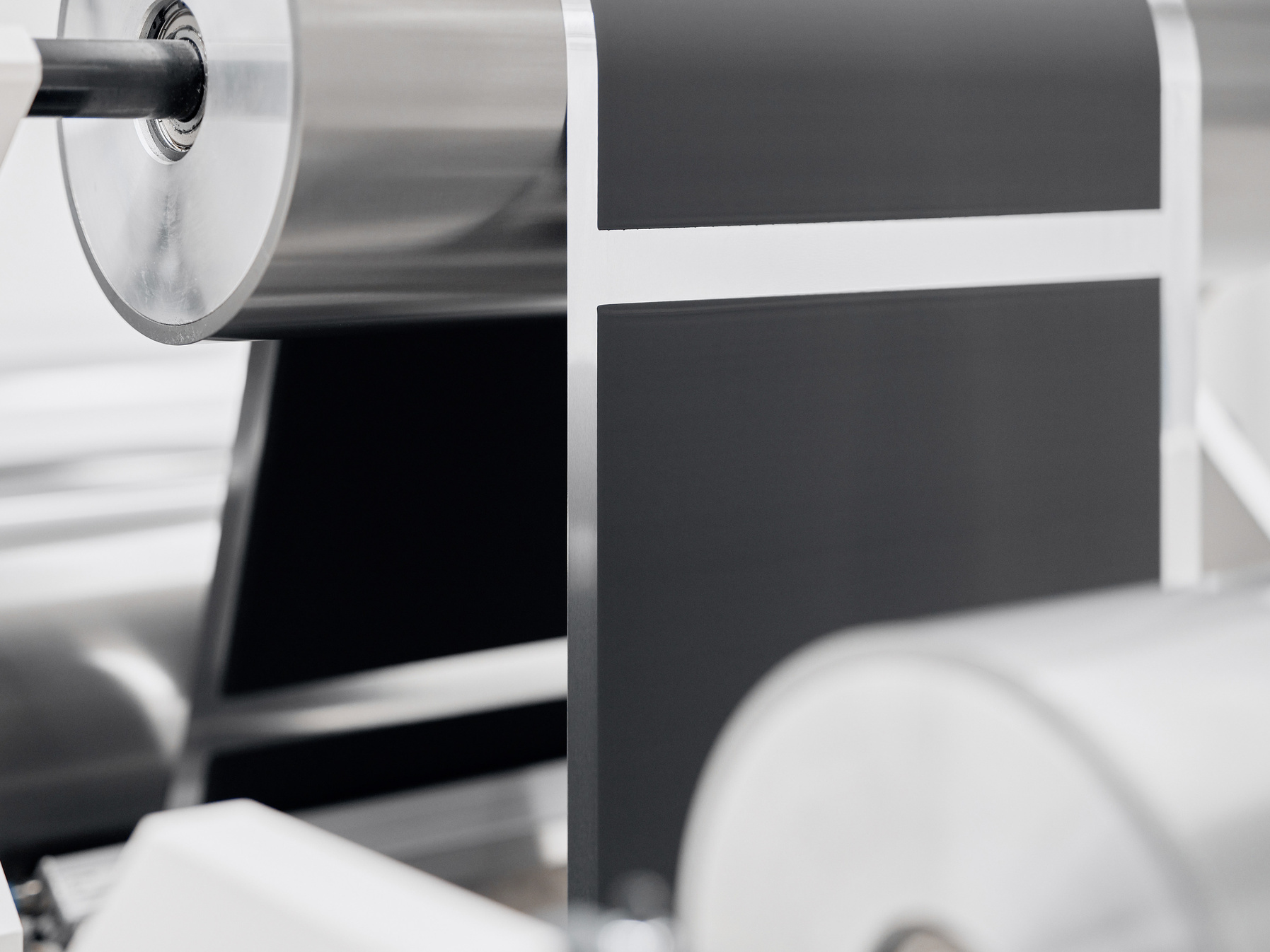

Perché se ora il procedimento standard per produrre elettrodi industriali prevede che i materiali della batteria vengano miscelati con additivi e solventi liquidi, poi rivestiti su lamine di rame o di alluminio e quindi essiccati e calandrati, il procedimento di rivestimento a secco (definito Dry Coating) rende obsolete due delle fasi del processo di produzione. Così viene meno la necessità di creare l’impasto liquido, visto che i materiali vengono posizionati direttamente sulla lamina, lamina dove viene applicato il rivestimento in polvere. Secondo Volkswagen ciò garantisce un’eccellente densità di energia, elevata durata nel tempo e migliori capacità di ricarica rapida della batteria.

Al momento il tutto è in via sperimentale, parte di un progetto pilota che PowerCo sta testando in Germania, azienda di Volkswagen che prevede che questa nuova tecnologia abbia il potenziale di far risparmiare rispetto al passato circa il 30% di energia e il 15% di spazio richiesto in termini di spazio per la produzione.

Questa fase sperimentale è previsto si concluda alla fine del 2024, in collaborazione anche con Koenig & Bauer AG, la più antica azienda tedesca di macchine da stampa qui in veste di partner per la verniciatura a polvere delle batterie e per l’ultimazione. Le prime batterie saranno pronte nel 2026 secondo quanto previsto da Volkswagen.

Potrebbero interessarti anche: CATL presenta la batteria “condensata”, densità record di 500 Wh/Kg e È tutta italiana la prima batteria ricaricabile e commestibile al mondo

I nostri contenuti da non perdere:

- 🔝 Importante: Francesca Lollobrigida sessualizzata con l'AI: così la fanpage Italia (3.7M di follower) celebra la sua impresa Olimpica

- 💰 Risparmia sulla tecnologia: segui Prezzi.Tech su Telegram, il miglior canale di offerte

- 🏡 Seguici anche sul canale Telegram Offerte.Casa per sconti su prodotti di largo consumo